一、简介:

长沙千亿球友会公司引进美国CROPTON218&GS-CH系列脱硫增效剂,针对不同脱硫吸收塔塔型、不同煤种含硫量的系列脱硫复合增效剂。该脱硫增效剂特点在于:根据各脱硫系统实际运行工况及存在的主要问题,调整优化增效剂配方,以便获得更为高效、经济稳定运行。

二、GS®-CH系列脱硫催化剂好处与作用主要体现

① 提高脱硫效率,无需进行设备扩容改造

提高二氧化硫气液传质速率,强化对二氧化硫的吸收而提高脱硫率。在气液界面处催化剂能够结合SO2溶解产生的大量H +离子,使H +离子从液膜传递到液相主体,浆液pH也不会因SO2的溶解而下降过快,同时气相阻力减小,促进SO2吸收。

(GS®-CH脱硫催化剂根据近20多家电厂实际应用情况,添加脱硫催化剂后系统运行提高设计硫分值可达30%-50%。从而避免设备的大幅增容改造,节约技改资金。同时也避免因设备改造期间脱硫无法运行而损失的脱硫电价)。

② 节能降耗(省厂用电)

脱硫装置的入口二氧化硫浓度在设计值范围内的前提下,一是可停运部分吸收塔浆液循环泵,相对降低系统所需液气比,降低脱硫系统厂用电率,从而有效减少脱硫运行费用和脱硫维护检修费用;二是可以节省制浆系统球磨机能耗,有效提高粗颗粒石灰石(250目)的利用率,基本实现与(325目)粒径石灰石相同的脱硫效率。

(硫份较低时使用GS®-CH脱硫催化剂后,随着供浆量的减少,吸收塔浆液密度上升较慢,相应浆液循环泵、吸收塔搅拌器、石膏排出泵电流得到普遍下降,真空皮带机脱水时间间隔明显延长;如果采用湿磨制浆时,磨机运行时间减少,增压风机(或引风机)电流下降,综合节电效果十分明显,较催化剂使用前节电约20-40%)。

③ 减少石灰石用量

提高脱硫剂的利用率,从而减少其用量,催化剂可以提高石灰石在液相中的溶解度,强化石灰石溶解。在固液界面处,催化剂能提供有利于CaCO3溶解的酸性环境,减小液相阻力,促进石灰石的溶解。

(据GS®-CH脱硫催化剂在河南、河北、东北、陕西等电厂加药前后运行数据对比,在某些吸收塔浆液碳酸钙过饱和工况时,石灰石用量减少达到5%-20%。特别是使用石灰石粉的电厂,经济效益十分可观)。

④ 提高燃煤调整和脱硫运行、备用的灵活性

由于SO2的溶解度和固体CaCO3的溶解都有限,脱硫催化剂的加入则提供了碱性基团,增强了液膜传质因子,不仅可以促进CaCO3的溶解和提高其解离速率,减少了液相阻力,浆液pH也不会因SO2的溶解而下降过快,使用脱硫催化剂时,脱硫系统可在较低pH值下运行,增加主机燃煤调整和脱硫系统运行灵活性和稳定性。

(GS®-CH脱硫催化剂在河南、陕西、贵州等地的应用单位,燃煤采购硫分进行适当放宽,降低了采购成本,缓解了采购压力)。

⑤ 增加石灰石的分散性,减少设备的结垢。

催化剂中的活性成份可以提高石灰石的表面活性,增加石灰石的分散性,降低其沉降速度,减少设备的结垢堵塞。

(我公司在湖南、江西、河南等地利用电厂检修时期,对吸收塔内部、除雾器、GGH、浆液循环泵等设备进行全面检查,对比加药前设备状况,结垢情况明显减少)。

⑥ 提高氧化效率,减少亚硫酸根含量,提高真空皮带机脱水效率。

催化剂可降低石灰石浆液表面张力,使临界晶核半径减小,强化HSO3-的氧化使CaSO4和CaSO3易析出石膏,CaSO4等处于非饱和状态,阻碍了化学硬垢的生成。确保设备长期运行阻碍结垢。

(GS®-CH脱硫催化剂在改善脱水状况在所有电厂都得到印证,某些电厂含水率由18%下降至8%。石膏的综合利用得到加强,电厂的综合效益明显得到提升)。

⑦ 在浆液循环泵故障时,保证脱硫效率

由于浆液循环泵运行中磨损严重,发生故障的可能性极高。当一台浆液循环泵发生故障且没有备用泵时,很难维持脱硫效率。此时加入脱硫催化剂,有效维持原有脱硫效率,维持运行正常运行。

(在内蒙、河北、广东、江苏等地均有成功实例,为电厂设备抢修争取了时间,避免了脱硫效率不达标造成的电价损失)。

三、产品系列

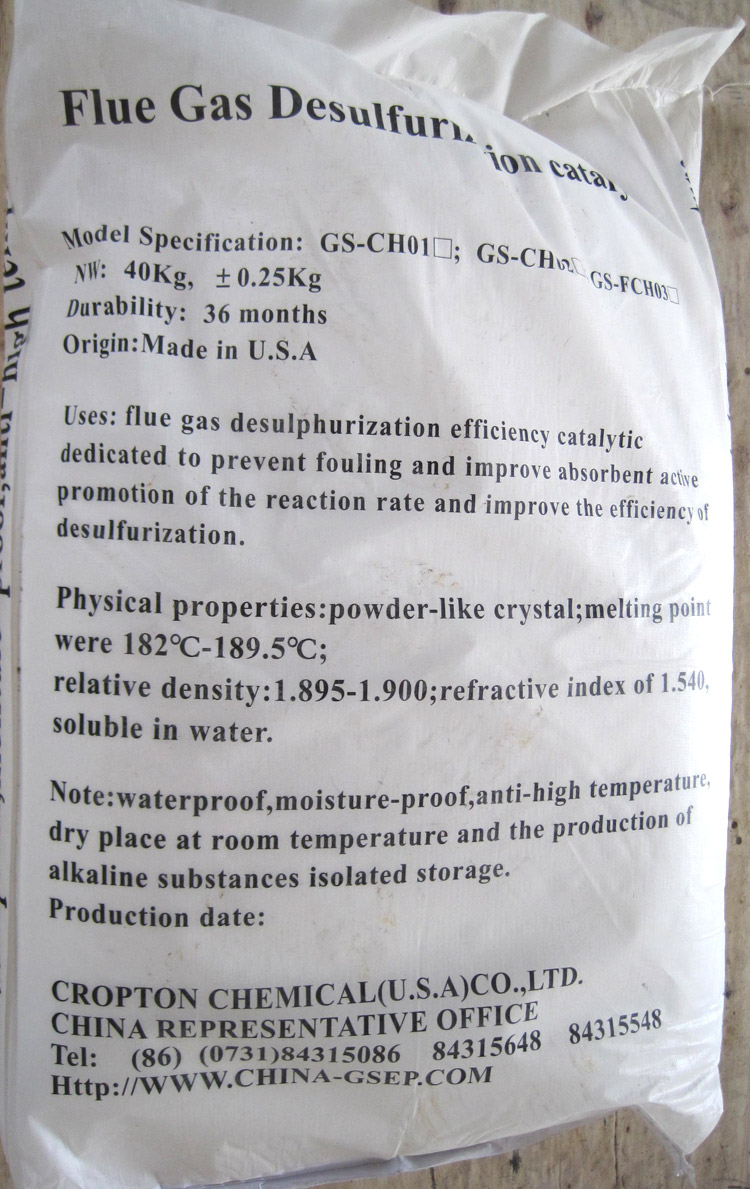

① 克普敦公司根据有效组分含量、应用工况的不同,产品分为三个系列:GS®-CH01、GS®-CH02、GS®-FCH03

烟气脱硫添加剂—效率催化剂

性状描述:由几个相似族类的分子大小不同的结构组成各异的活性剂、不成盐氧化物、高分子羟基盐类化合物、复合催化剂与丁醇碳基反应组成的复杂混合物,粉末片状固体。

技术指标: 溶解性≥99%,溶于水;相对密度:1.20-1.30kg/cm3;有效含量(%):>99.5% 。

用途:本品专为湿法烟气脱硫提高脱硫效率专用。

包装:25kg/袋、40kg/袋。

储运:一般化工品,具有水溶性、低挥发、化学稳定、对系统、环境和人体无任何毒害等特点。存放于阴凉、干燥、通风的库房内远离热源。

② GS®-CH系列脱硫添加剂的主要成份

添加剂主要成份有:活性剂、氧化剂、羟基盐类化合物、复合催化剂。

复合催化剂:改变固液界面湿润性,降低固相和液相之间的液膜阻力,提高界面传质效率;

活性剂:加速石灰石的溶解速度,提高其反应活性;

羟基盐类化合物:在吸收塔浆液环境中提供缓冲对,加快气膜和液膜之间的传质过程,提高反应速度;

氧化剂:提高氧化空气中氧气的利用效率,促进氧化反应;

四、产品案例分析

1、实验内容:

1.1XX电厂#1、#2号机组设计原烟气入口SO2浓度为2758mg/m3、2286mg/m3但实际吸收塔入口SO2浓度超出其设计值;近期在机组满负荷情况下#1脱硫系统原烟气入口在4000-4200mg/m3时,PH值为5.7,4台浆液循环泵运行,脱硫效率为86%-87%。

1.2在机组满负荷情况下#2脱硫系统原烟气入口在4000-4200时,PH值为5.8,5台浆液循环泵运行,脱硫效率为89%-90%。此次试验希望通过脱硫效率催化剂的添加使得#1FGD在机组满负荷,原烟气入口在4000-4500mg/m3时,PH值为5.6-5.7,4台浆液循环泵运行,脱硫效率能提升5%左右或净烟气小于400,#2FGD能实现脱硫效率也相应提高5%。

2、实验前准备工作:

2.1校验CEMS数据正常,检查吸收塔PH计、密度计、液位计等相关的热工表计测量准确无误且正常投入。

2.2确认FGD旁路烟气挡板保持关闭状态且不泄漏。

2.3实验期间机组脱硫装置原烟气二氧化硫浓度相对稳定,原则上二氧化硫波动不超过长期运行值4000-4500mg/m3。

2.4试验期间的石灰石粉品质合格且恒定,脱硫使用的吸收剂中CaCO3含量不能低于设计规定值的2%,细度不得低于设计规定值的10%;检测吸收塔CL-含量不大于20000mg/L。

2.5吸收塔喷嘴无堵塞,无烟气逃逸现象发生,确保吸收塔浆液循环泵喷淋层正常,氧化空气管道无堵塞,搅拌器地坑泵等都正常投运。

3、实验数据:

3.1机组2X300MW,两炉一塔,以吸收塔浆液池体积3700m3为例,浆液密度降到1080Kg/m3,

29日所取数据是在投加脱硫催化剂之前的数据,从以上数据可以看出:在机组平均负荷相同情况下,⑥与③进行对比得出原烟气入口S02浓度上升1000mg/nm3;净烟气出口S02浓度下降260mg/nm3;脱硫效率上升9%;在原烟气入口S02浓度平均值几乎相同情况下mg/nm3:⑧与⑤进行对比得出机组负荷平局值上升7MW;净烟气入口S02浓度平均值下降330mg/nm3;脱硫效率上升6%;在出口S02浓度平均值几乎相同情况下,⑦与②进行对比得出机组平均负荷上升40MW,原烟气入口SO2浓度上升2000mg/nm3;脱硫效率上升4%。

4、实验结论:

4.1脱硫催化剂在各种工况下可较好的提高脱硫效率,满足环保排放要求,同时在一定条件下可适当减少浆液循环泵运行数量,节约电耗,为电厂带来一定的经济效益。

4.2日常运行中,在设计工况下,平均每日(按24h计补充脱硫催化剂300-400kg以维持浆液中的催化剂浓度,保证脱硫效率,实际添加量可根据负荷、煤种波动和脱硫效率状况,适当的增加或减少药剂的添加量。

4.3通过在#1吸收塔的添加剂应用试验表明,催化剂的使用对提高吸收塔的脱硫率有明显的作用,催化剂可作为提高脱硫效率的快捷有效方式。

4.4XXX发电有限公司所烧煤种较杂,含硫量区别较大,通过添加脱硫效率催化剂,可以在入口含硫量增加的情况下确保系统不会超标排放。

4.5面对目前#1FGD系统运行不稳定,系统脱硫效率低的情况,可以使用脱硫效率催化剂解决目前问题,直至找出导致脱硫效率低的因素,并消除之。

4.6通过实验证明,脱硫效率催化剂连续使用系统运行稳定、加药量少、成本较低,有利于当前电厂所面临的系统运行不正常的困境。

4.7 由于现在来自环保方面的压力,脱硫系统中浆液循环泵每天都是全天性工作,难免会有意外发生,脱硫催化剂可以作为备用,这样可以使贵厂脱硫运行的灵活性更强。